Technologie und Geschichte der Gealan-Gruppe

Die GEALAN Gruppe

Extrusion bedeutet ein kontinuierliches Verfahren zum produzieren von Strängen aus Kunststoffmaterialien oder deren Ursprungsprodukten (z. B. Granulat). Die harte, anfänglich extrudierte Masse wird durch Erhitzen, Verdichten und Schneiden zu einer homogenen Masse.

Um den Extrusionsprozess zu starten, müssen Lastwagen die notwendigen Rohstoffe bereitstellen. Nach der Kontrolle von Waren, die in Form von verschiedenen Komponenten (PVC, Kreide und Titandioxid) eintreffen, wird die Anreicherung mit bestimmten Zusatzstoffen gemäß dem speziellen GEALAN-Rezept durchgeführt. Unter zwei separat gesteuerten Mischlinien erfolgt das automatische Einwiegen der Rohstoffe, die Zugabe von intern zirkulierendem Material und das Transportieren, Dosieren, Mischen, Trocknen und Abkühlen des Materials. Das fertige, gemischte Material wird zum Silo transportiert und ist somit für den Extrusionsprozess vorbereitet.

Das erste extrudierte Fensterprofil verließ 1968 die GEALAN-Anlage. Seither wurde eine kontinuierliche Entwicklung und Optimierung des Extrusionsprozesses durchgeführt, daraus resultieren unter Anderem koextrudierte Fensterprofile.

Die Extrusionsvorrichtung umfasst – zusätzlich zu dem Extruder selbst und dem Werkzeug – Extrusionslinienausrüstung, wobei der Extruder kalibriert, gekühlt, gezogen, geschnitten und abgelegt wird. Alle Geräte der Extrusionslinie müssen technisch an die Kapazität des Extruders angepasst sein. Zum Beispiel muss ein heisses und instabiles Profil – nach dem Verlassen des Werkzeuges – im Kalibrierprozess gekühlt werden um im Anschluss die endgültige Form zu erhalten. In der Kalibrierungszone wird ein Vakuum erzeugt, wodurch die äußeren Oberflächen des Profils gegen die Wände der Kalibrierungszone gedrückt werden. Nach dem Passieren eines wassergefüllten Kühlbades und eines Ziehmechanismus wird eine Schutzfolie auf der Innen- und Außenseite des Profils aufgebracht, bevor es abschließend in der Schneidvorrichtung in sechs Meter lange Stücke geschnitten wird. Dann packt die Sortiermaschine automatisch die Profile in den dafür vorgesehenen Container. Nach dem Beladen des Containers wird die Ware entweder im Logistikzentrum verwahrt oder aber direkt zum Kunden transportiert.

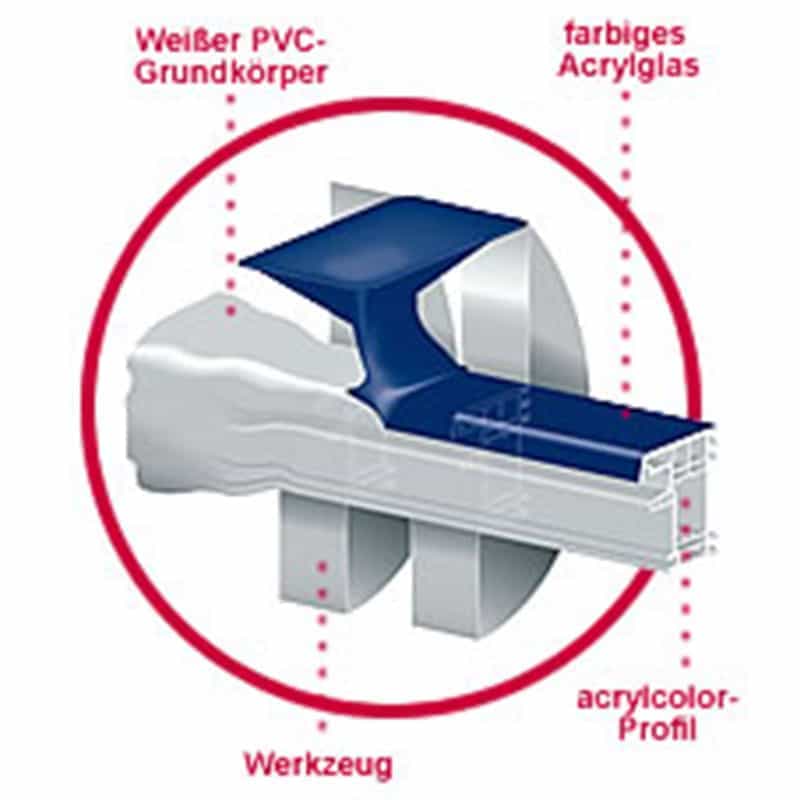

Im Falle der Koextrusion ist der Kern des Profils in diesem Verarbeitungszustand, der aus einem weißen flüssigen PVC besteht, untrennbar mit einer farbigen flüssigen Acrylschmelze verbunden.

Dieser Prozess findet in einem Koextrusionswerkzeug statt, an das neben dem Hauptextruder ein zweiter Extruder angeschlossen ist, der die Werkzeuge mit Acrylschmelze versorgt. Die farbige Acrylschmelze wird präzise auf die Oberfläche des Profils aufgebracht, die dann im Fenster den Witterungsbedingungen ausgesetzt wird, d. H. Sonne, Licht, Regen und Schnee.

Das Acrylcolor-Profil, das die Koextruderdüse verlässt, ist bereits zweifarbig. Dank einer Kombination verschiedener Materialien (PVC und Acryl) wird ein Produkt hergestellt, bei dem die geforderten Leistungsmerkmale eine höhere Qualität haben. Das Koextrusionsverfahren gewährleistet eine unübertroffene Farbechtheit. Durch den sukzessiven Austausch von Fensterelementen in ein und demselben Gebäudeblock bleiben optische Unterschiede auch nach Jahren praktisch nicht wahrnehmbar.

Im Falle der Koextrusion ist der Kern des Profils in diesem Verarbeitungszustand, der aus einem weißen flüssigen PVC besteht, untrennbar mit einer farbigen flüssigen Acrylschmelze verbunden.

Dieser Prozess findet in einem Koextrusionswerkzeug statt, an das neben dem Hauptextruder ein zweiter Extruder angeschlossen ist, der die Werkzeuge mit Acrylschmelze versorgt. Die farbige Acrylschmelze wird präzise auf die Oberfläche des Profils aufgebracht, die dann im Fenster den Witterungsbedingungen ausgesetzt wird, d. H. Sonne, Licht, Regen und Schnee.

Das Acrylcolor-Profil, das die Koextruderdüse verlässt, ist bereits zweifarbig. Dank einer Kombination verschiedener Materialien (PVC und Acryl) wird ein Produkt hergestellt, bei dem die geforderten Leistungsmerkmale eine höhere Qualität haben. Das Koextrusionsverfahren gewährleistet eine unübertroffene Farbechtheit. Durch den sukzessiven Austausch von Fensterelementen in ein und demselben Gebäudeblock bleiben optische Unterschiede auch nach Jahren praktisch nicht wahrnehmbar.

Die Firma GEALAN setzt seit 1980 das Koextrusuionsverfahren ein. Mit Stolz erfüllt uns das RAL-Gütezeichen für Acrylcolor-Profile, sowie das Gütezeichen des Süddeutschen Kunststoffzentrums.

Schlüsseltechnologien – STV? – Trockene statische Verglasung.

STV? – Statische-Trocken-Verglasung ist eine innovative Technologie zum Verkleben von Glas und Flügelprofil, die bei der Fensterherstellung verwendet wird. Das Geheimnis von STV? liegt in einem speziell entwickelten Band, das während des Extrusionsprozesses permanent am Flügelfalz befestigt wird.

Die Verarbeitung von Profilen mit STV?-Band erfolgt auf traditionelle Art und es werden keine Investitionen in zusätzliche Maschinen benötigt. Beschneiden, Schweißen, Schleifen und Glasieren erfordert nur geringfügige Änderungen der Parameter der Produktionsmaschinen.

Größere Fenster, besser Wärmedemmung, mehr Sicherheit!

Die gleichzeitige Verwendung von STV? und Stahlverstärkungen im Fensterbau ermöglicht die Konstruktion von sehr großen Fenstern. Hinzu kommt, dass die Nutzungseigenschaften der Fenster deutlich verbessert werden. Darüber hinaus können im Rahmen von STV? unter Verwendung von wärmeisolierten Dichtungen extrem warme und stabile Fenster in den gängigen Standard-Größen hergestellt werden. Die STV Technologie kann auch in gebogenen Fenstern eingesetzt werden und verbessert somit widerrum ihre Stabilität.

Die Verwendung von STV? bei gleichzeitigem Verzicht auf den Verbau einer Stahlverstärkung wirkt sich signifikant auf den Uf-Koeffizienten aus. Da eine normale Fenstergröße ohne Stahl im Flügel eingebaut werden kann, führt dies zu einer Verringerung des Uf-Koeffizienten um durchschnittlich 0,2 W / (m? ? K).

Darüber hinaus verbessert die große Klebefläche der Scheibe zum Flügelfalz den Einbruchschutz. Die Glasscheibe ist deutlich schwieriger auszuhebeln.

Schlüsseltechnologien – IKD? – Intensiv-Kern-Dämmung.

Eine interessante Möglichkeit, den Uf-Koeffizienten zu reduzieren, ist das Füllen der Profile mit Schaum. Die innovative Technologie der Trockenverglasungs – STV? schafft neue Perspektiven in diesem Bereich. Durch die große Klebefläche der Scheibe und dem Verkleben mit dem speziellen STV?-Band entfällt die Stahlverstärkung im Flügel. Die resultierende leere Hauptkammer im Flügel kann zur Erhöhung der Wärmedämmung ausgenutzt werden. Das Hauptziel der Kombination von STV- und IKD?-Technologie war, den Uw-Koeffizienten unter 0,80 W / (m? ? K) zu erreichen – der für Passivhäuser erforderliche Standard.

IKD? Profile direkt von GEALAN

Die Konstrukteure der Firma GEALAN haben eine Methode erarbeitet, bei der der Schaum direkt im Extrusionswerk in die Profilkammer eingebracht wird. Der Fensterbauer bekommt somit das fertig ausgeschäumte Profil geliefert. Um hervorragende Wärmedämmung zu erreichen, ist es nicht notwendig, die Profile per Hand mit Einschieblingen zu bestücken. Alle weiteren Fertigungsetappen der Fenster wie Zuschnitt, Verschweißen und Verputzen sind wie gewohnt durchführbar.